隨著電機制造業分工越來越細,許多電機廠的都把鐵心作為采購件或委托外協件。雖然鐵心有全套的設計圖紙,鐵心的尺寸、形狀、材料都有詳細的規定,但一旦鐵心制造完成,廠家驗收時往往只能檢驗其尺寸、形狀、外觀等特性,對于所用材料的材質、疊壓系數以及硅鋼片的片間絕緣、鐵耗等等影響整機性能的特性卻難以在鐵心成品上檢驗,許多廠家都無奈地免檢,導致電機制造完成后經常出現鐵耗散差很大,甚至導致整機不合格的情況。最近就有許多同學咨詢有關電機鐵心成品的質量檢驗問題。今天老師就教同學們一手,采用簡單可行的辦法快速檢驗鐵心成品,從源頭杜絕鐵耗超標的問題。

鐵心是電機的重要部件,在電機中承擔著導磁的作用,鐵心所用材料的材質和鐵心制造質量,不僅影響電機嵌線的工藝性和絕緣可靠性,而且還影響勵磁電流、鐵耗、雜散損耗等,進而影響電機的效率和溫升。因此應對鐵心制造質量要有足夠的重視。要想把住鐵心質量關,首先要知道鐵心制造過程中主要存在哪些問題,才能有針對性地制定檢驗措施和檢測方法。因此我們就先說說鐵心制造過程中的常見問題。

沖片毛刺過大會影響疊壓系數、引起鐵耗增大、嚴重時會刺破絕緣影響電機的可靠性。毛刺過大的原因主要有模具間隙不合適、模具刃口鈍化、硅鋼材質及厚度與模具間隙匹配不當、沖壓設備及工藝的參數不合適等。通常沖片毛刺應不大于0.04mm。

疊壓不整齊是鐵心制造質量最常見的質量問題,鐵心疊壓不整齊會影響鐵心整體槽型尺寸不合格,進而影響槽滿率,使嵌線困難;損傷槽絕緣和主絕緣,影響絕緣結構的可靠性和壽命;影響鐵心與機殼的裝配等。導致疊壓不整齊的主要原因是疊壓工裝不合適,定位不準。

出現疊壓不整齊時,大多廠家采用修銼的方法進行彌補和挽救,這樣雖然保證了槽型的尺寸,但會帶來硅鋼片間大面積連通,片間電阻嚴重降低,失去片間絕緣效果,進而導致鐵耗和雜散耗增大;勵磁電流增大;效率降低;溫升增高等。通常鐵心疊壓完成后不允許大面積修銼,特別是電樞鐵心,應嚴格規定不允許大面積修銼。但允許對個別毛刺和凸出高點進行局部修銼,而且必須對鐵心兩端槽口、徑向通風道處槽口及定子內腔和轉子外圓槽口處通過局部修銼倒鈍,倒鈍時應沿平行沖片平面方向修銼,不允許沿垂直沖片方向修銼,以防止片間連通。

疊壓系數偏低會導致磁密增大、勵磁電流增大,使鐵耗和銅耗均有所增大,另外疊壓系數偏低還會導致在運行中鐵心振動、損傷絕緣、噪聲增大;疊壓系數偏高同樣會導致片間電阻減小,鐵耗增大。因此疊壓系數是鐵心的一項重要指標,即不能過大也不能過小,在鐵心設計圖中對疊壓系數都有所規定,通常以0.96左右為宜。造成疊壓系數過高或過低的主要原因是疊壓工藝不當、工藝參數不合適、壓力過大或過小、毛刺過大等等。

鐵心常用的材料是硅鋼片,也有些直流或低頻鐵心(如同步機轉子鐵心、直流電機主機及換向極鐵心、甚至是異步電機轉子鐵心)采用鋼板或實心鐵心,關于直流或低頻鐵心不多贅述,這里只說用硅鋼片制造的電樞鐵心,特別是高頻電樞鐵心,其硅鋼片的材質嚴重影響鐵耗和勵磁電流大小,必須保證鐵心所用的原材料符合設計要求。令人不能容忍的是一些黑心商家,利用鐵心成品后難以檢測沖片材質的空子,玩沖片材料以次充好、以低代高的貓膩,甚至采用一般的薄鋼板來冒充硅鋼制造鐵心,還有些廠家自做聰明,采用混搭的方法,在硅鋼中混入普通鋼板,自以為這樣是一種良心發現,心不致太黑,尋個自我安慰,殊不知這樣造成的后果更加嚴重,使鐵耗更加惡化。因為通常普通的鋼板導磁性能好于硅鋼,但鐵耗比硅鋼大很多,如果二者混用,會導致磁路中的磁通更多地分布在磁阻較小的普通鋼板中,硅鋼里的磁通較小,我們知道鐵耗與磁密的平方成正比,這樣一來,鐵耗較小的硅鋼里磁密較低,而鐵耗較大的普通鋼板里的磁密反而較高較飽和,必然導致總鐵耗的進一步惡化,結果還不如全用普通鋼板。這種自作聰明的做法,不禁讓人想起當年山西假酒案,黑心商家本來在做假酒時采用工業酒精兌水,平時水兌得比較多酒精少,還不至于喝死人,后來商家覺得過年了,少兌點水多兌點酒精吧,也讓買家過個好年,結果年沒過成,反倒喝死人了!這是多么令人憤怒的惡劣行徑!看看這個是不是和鐵片混搭如出一轍!

尺寸主要包括槽型尺寸和鐵心成品尺寸。由于沖片絕大多數是采用模具沖壓出來的,只要首片尺寸檢驗合格,后續沖片都是由模具保證,通常不會出現尺寸不合格的問題,況且鐵心的大多尺寸在鐵心制造完成后仍可方便地檢測,因此這里不做贅述。

以上所說的問題有些是由于工藝裝備等硬件條件較差,制造能力欠缺問題,這是硬傷,建議盡量不選擇或淘汰這樣的供應商,或者要求這樣的供應商限期整改,加大設備等硬件條件投入;有些是由于工藝紀律執行不到位或某些工藝細節和工藝參數設置不合理,沒有引起工藝人員和操作工人的足夠重視,這是管理方面的問題,整改相對較容易,應責令供應商限期整改;性質最為惡劣的是第1.5條,明知故犯玩貓膩,對這種惡劣的供應商,不僅要取消其供應商資格,還應追究責任損失,嚴懲不貸!那么怎樣才能發現鐵心制造過程中存在的問題呢?特別是形成鐵心成品后如何發現那些在鐵心成品上難以檢測的性能參數呢?除了嚴格考察供應商的資質、誠信、管理體系外,方便有效的監督和檢測是保證鐵心供貨質量的重要手段!因此接下來才是重點,我們就說說鐵心成品如何進行驗收檢驗。

外觀和尺寸檢驗是每個廠家必做的一項驗收內容,這項內容也是最容易實現和可操作的。外觀檢測通常是目測鐵心外觀是否整齊、有無大面積打磨修銼痕跡、焊縫是否美觀牢固、扣片是否緊固可靠美觀、槽內是否平滑整齊無凸出錯片、用手指觸摸槽口部位是否倒鈍無尖銳等;鐵心尺寸可用合適的量具測量;槽型尺寸通常采用專用的通止槽樣棒檢測。

疊壓系數本身就是一個不太好直接測量的參數,主要由疊壓壓力保證,因此鐵心疊壓是一個特殊過程,需要特殊過程確認。一旦鐵心制造完成,就難以再現疊壓壓力,因此也就無從知曉疊壓系數。盡管有關標準中也有一些間接的測量方法,如針刺法等等,但這些測量方法大多不太靠譜,測量誤差和主觀因素較大。比較而言稱重法是比較靠譜的一種方法。采用該方法時應首先從特殊過程確認開始,先在技術、檢驗等相關人員的現場見證下,嚴格按照設計要求的材料、經工藝驗證后的工藝及工藝參數正兒八經地走一遍,條件允許可多做出些合格樣件,然后精確稱重,得出合格樣件的精確重量,以后驗收就以這個重量為基礎,再給定一個合理的允差帶作為判別標準,對批產鐵心的疊壓系數用稱重法進行抽檢或全檢即可。

如果說前兩項檢驗是針對某些單一質量特性進行的常規檢驗,那么下面要介紹的則是一種全面檢測鐵心性能一致性的檢測方法。不論鐵心質量存在任何質量缺陷,均會在此方法下現出原形,更重要的是該方法具有很強的可操作性、檢測無損傷、分辨率高、檢測的特征參數能全面反映出鐵心質量特性等特點,因此接下來才是重點!

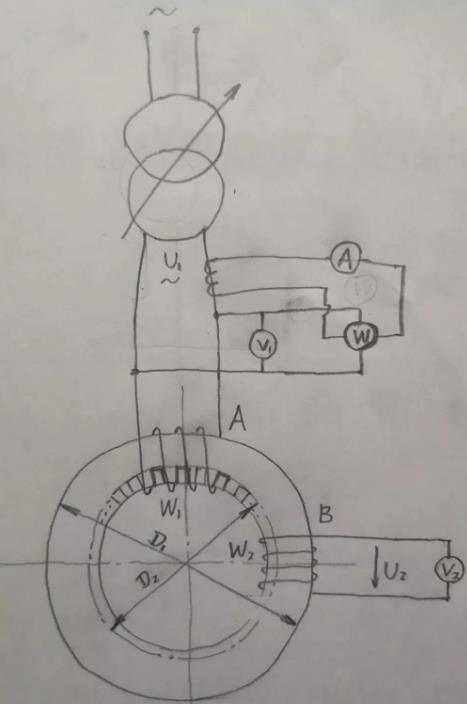

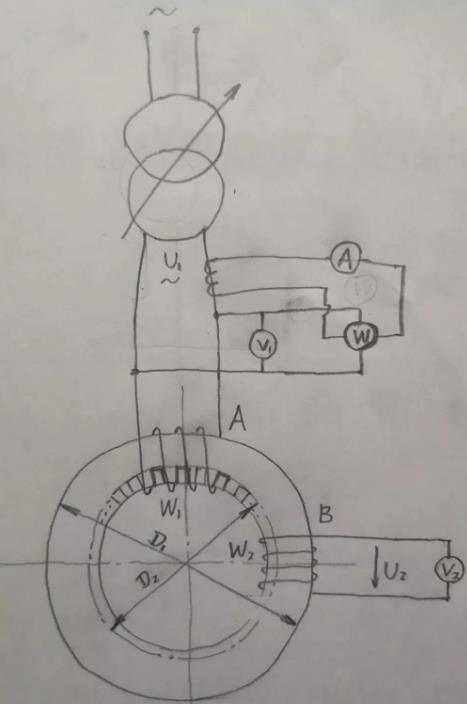

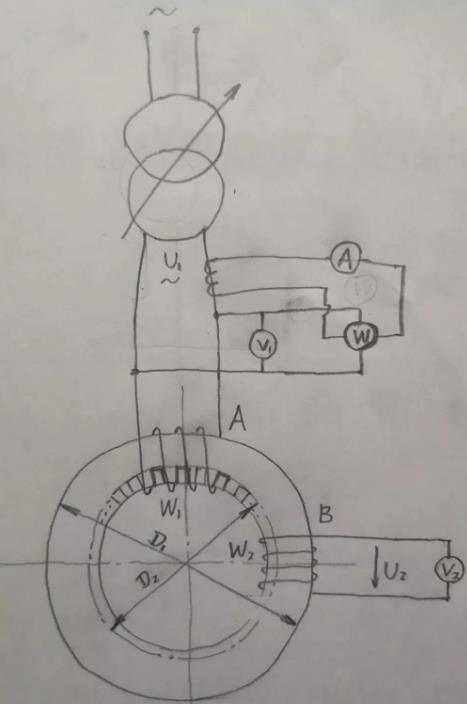

①首先在鐵心成品上繞上兩個線圈,兩個線圈的中心線相互垂直,并按圖連接好測試線路。如下圖所示,其中線圈A為勵磁線圈,其匝數為W1,線圈B為檢測線圈,其匝數為W2。圖中調壓器的選擇應滿足輸出電壓0~100V,輸出電流不低于以下⑸式所確定的電流;電壓表V1量程不低于100V,V2不低于1000V;功率表應選擇低功率因數瓦特表或電能分析儀。

②關于兩個線圈匝數及截面的確定,要視鐵心的大小和調壓器(勵磁電源)的電壓。步驟如下:

式中:D1、D2分別為定子鐵心外徑和槽底圓直徑;l為鐵心凈長度。

式中:B為將來施加勵磁后軛中的磁密,取最大磁密1.5T。

式中:U1、U2分別為兩個繞組上的電壓,可取U2為500V左右(以考慮安全和檢測精度為宜),U2/U1=5~10為宜,這里可不必過于精確,因為可以通過調壓器調節電壓。按以上兩式初步計算出匝數后取整即可。

式中:H為鐵心中的勵磁磁場強度,根據鐵心所用的硅鋼片牌號查磁化曲線B=1.5T時對應的磁場強度。根據上式計算出電流后,選擇合適的電流密度(如3~5A/mm²)選擇線圈銅截面積即可。線圈B由于是檢測線圈,里面電流極小,可任選不低于0.5mm²的截面即可,但線圈B的電壓較高,選擇導線時注意導線的額定電壓,應不低于1000V。

ⅱ接通電源后調節調壓器電壓,同時觀測V2,使U2=4.44f•W2•Φ,其中Φ=1.5•S(即B=1.5T),記錄電壓U1、U2、電流I及功率P。

ⅲ向下調節調壓器電壓U1,同時檢測電壓U2,依次使電壓U1逐步減小到0,至少測量5~7個點,分別記錄各點的電壓U1、U2、電流I及功率P,在測量點中至少要包括Φ=1.0•S(即B=1.0T)的點。

ⅳ計算鐵耗。首先計算出對應各點的線圈銅耗:Pcu=I²R,然后用各點測得到瓦特表讀數P分別減去對應點的銅耗即為對應各磁密(U2)點的鐵耗,用各點的鐵耗除以鐵心軛的重量(注意!是鐵心軛的重量,不包括齒!)即為單位質量的鐵耗值(即鐵耗密度W/kg),得到該值后即可與相應的硅鋼片牌號去做比較,應與相應的硅鋼片鐵耗值相近。

線圈A為勵磁線圈,其作用是給鐵心勵磁,使鐵心軛部達到所需的磁密值(如1.0T、1.5T),這種勵磁方式只有鐵心軛部有磁通,齒部無磁通,因此計算出的鐵耗只是對應軛部的鐵耗。線圈B為檢測線圈,其作用只是用于檢測鐵心內磁通的多少,通過該線圈的匝數,采用那個著名的4.44公式即可知道鐵心中的磁通和磁密,需要說明的是,由于勵磁繞組除了在鐵心軛中產生主磁通外,還會產生漏磁通,因此實際鐵心中的磁密在整個圓周中是不均勻的,勵磁線圈處磁密最高,而與之對應的180度處磁密最小,為了得到鐵心軛中的平均磁密,因此將檢測線圈B置于與勵磁線圈成90度的位置。

上述檢測方法中,對應每一點U2,得到一個勵磁電流I和一個鐵耗值,如果硅鋼材料的材質和鐵心制造工藝完全一致,則每一個鐵心對應同一個U2值的勵磁電流和鐵耗應該非常一致,考慮到測量誤差和工藝、材料散差,可以把勵磁電流和鐵耗值規定一個較小的允差帶(可規定3%為允差帶)作為接收判據。如果鐵心的材料材質發生變化,則磁導率和鐵耗都會發生改變,這樣對應同一點U2(即同樣的磁密),由于磁導率的變化必然引起勵磁電流的變化;材料鐵損的變化也會導致鐵心鐵耗檢測值的變化;如果鐵心制造中工藝及工藝參數發生變化(如修銼等)導致片間發生嚴重連通短路,則必然出現鐵心內渦流增大,從而導致勵磁電流增大和鐵耗增大。因此采用勵磁電流和鐵耗作為特征量,與鐵心的材質和工藝關系非常敏感,質量分辨率很高,,如何材質變化和工藝變化都能在這兩個特征量上得到體現。

上述檢測方法得到的鐵耗和勵磁電流并不是電機運行時的實際鐵耗和勵磁電流,因為實際電機運行時的磁場分布與試驗檢測狀態的磁場分布不同,勵磁方式也不同;也不能精確代表硅鋼片材料的鐵損值和勵磁電流值,因為材料本身的鐵損檢測方法與該方法存在差異,且鐵心成品除了硅鋼片中的鐵耗以外,往往還有扣片、筋板、鐵心壓板及徑向通風隔板等結構件的影響,因此不能將該檢測方法得到的值作為電機的實際鐵耗值和勵磁電流值。但檢測得到的這兩個特征值與電機運行時的實際鐵耗和勵磁電流(空載電流)有很大程度的正相關。更重要的是這種檢測方法得到的特征值與鐵心的制造質量密切相關!因此該方法可以作為鐵心質量及一致性的檢測,可在批產的鐵心中抽查或全部進行該項檢測,一旦發現超出允差的鐵心拒收,并進一步查找原因。建議同一批次產品兩個特征值的允差帶為3%,不同批次產品允差帶為5%。以上標準僅供參考。

盡管上述檢測方法可以作為鐵心質量的照妖鏡,任何制造質量缺陷基本都能在這個照妖鏡下現出原形。但我們知道質量是制造出來的,不是檢測出來的,因此選擇有實力、管理規范、誠信的供應商是保證產品質量的根本。

首件監造和首件鑒定是應用上述檢測方法非常重要的一步,在首件制造過程中,應該派檢驗人員認真跟蹤,現場見證使用材料的材質、每道工序的工藝、原材料的取樣封樣等,首件(首批)的檢測值是后續抽檢、設置允差的依據和基礎。

批量供貨時,如果有條件可以長期派駐監造,考慮到監造成本問題,可以采取飛行檢查,在不通知供應商的條件下突擊檢查,現場原材料取樣、現場對沖片邊角料進行取樣封存、現場查看工藝參數、檢查工藝紀律是非常必要的。

只有采取科學可行的驗收檢驗,輔以上述監督手段,才能保證產品質量萬無一失。